| 產(chǎn)品 | 年產(chǎn)量(t/a) | 鋰輝石(t/h) | 主機(jī)設(shè)備型號 | ||

| 轉(zhuǎn)化工序 | 酸化工序 | 球磨機(jī) | |||

| 碳酸鋰LiCO3 | 5000 | 5-6 | 焙燒窯:φ2.8×50m;冷卻機(jī): φ2.6×40m | 酸化窯:φ2.8×50m;冷卻機(jī): φ2.4×35m | φ1.83×6.4m |

| 碳酸鋰LiCO3 | 10000 | 10-12 | 焙燒窯:φ3.5×60m;冷卻機(jī): φ2.4×40m | 酸化窯:φ3.5×50m;冷卻機(jī): φ2.4×40m | φ2.4×8m |

| 產(chǎn)品 | 年產(chǎn)量(t/a) | 鋰輝石(t/h) | 主機(jī)設(shè)備型號 | ||

| 轉(zhuǎn)化回轉(zhuǎn)窯 | 酸化回轉(zhuǎn)窯 | 球磨機(jī) | |||

| 電池級碳酸鋰LiCO3 | 10000 | 23-35 | 回轉(zhuǎn)窯:φ4.2×90m; 冷卻機(jī): φ2.8×45m | 酸化窯:φ4.3×58m; 冷卻機(jī): φ2.8×45m | φ3.2×13m |

| 工業(yè)級碳酸鋰LiCO3 | 11800 | ||||

| 無水氫氧化鋰Li(OH)(Li(OH)>=56.5%) | 10000 | ||||

| 無水硫酸鈉(Li2O 0.1%) | 48550 | ||||

| 浸出渣殘渣(Li2O 0.3%) | 210000 | ||||

| 產(chǎn)品 | 年產(chǎn)量(t/a) | 混合料量(鋰云母60%左右)(t/h) | 主機(jī)設(shè)備型號 | ||

| 回轉(zhuǎn)窯 | 冷卻機(jī) | 球磨機(jī) | |||

| 碳酸鋰LiCO3 | 2000 | 10-13 | φ3..0×56m | φ2.8×25m | φ1.83×6.4m |

| 碳酸鋰LiCO3 | 3000 | 15-18 | Φ3.5×60m | Φ2.5×23m | φ1.83×6.4m |

| 碳酸鋰LiCO3 | 4000 | 20-23 | φ4×65m | φ3.2×28m | φ1.83×6.4m |

| 碳酸LiCO3 | 5000 | 25-30 | φ4.2×72m | φ3×45m | φ3.2×13m |

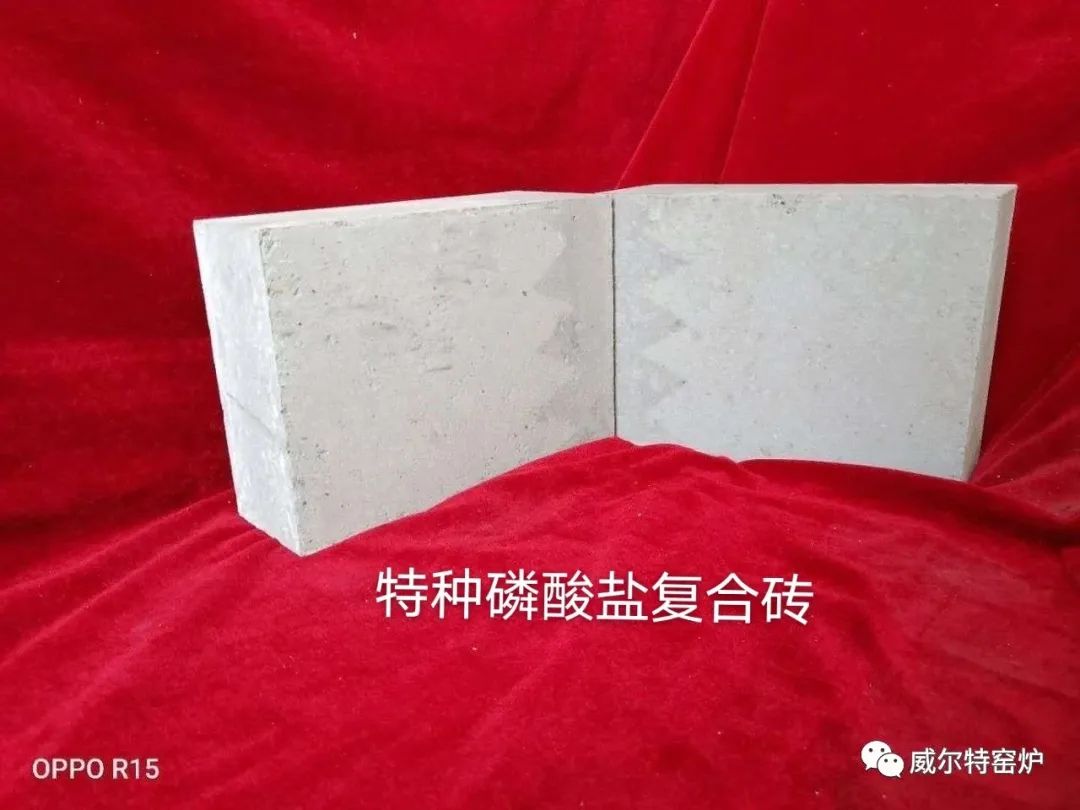

| 序號 | 部位 | 材料名稱 | 數(shù)量 | 密度 | 單重 | 重量 | 備注 |

| 1 | 前后窯口L=1.6米 | 剛玉碳化硅澆注料 | 8.1m³ | 2.9 | 23.5 | ||

| 2 | 高溫帶L=20米(108) | 復(fù)合改性磷酸鹽磚 | 11000塊 | 2.9 | 16.5 | 181.5 | |

| 3 | 過渡帶L=20米 | 復(fù)合抗剝落高鋁磚 | 11000塊 | 2.5 | 14.2 | 156.2 | |

| 4 | 預(yù)熱帶L=28.4米 | 復(fù)合低氣孔耐磨磚 | 15650塊 | 2.3 | 13 | 203.45 | 19氣孔 |

| 5 | 窯頭罩(6×2米) | 高鋁低水泥澆注料 | 4m³ | 2.4 | 9.6 | ||

| 鋼纖維澆注料 | 4m³ | 2.6 | 10.4 | ||||

| 二級高鋁磚 | 10m³ | 2.4 | 24 | ||||

| 高溫硅酸鈣板 | 4m³ | 220 | 0.88 | ||||

| 6 | 單筒冷卻器(4×20) | 二級高鋁磚 | 29m³ | 2.3 | 67 | ||

| 7 | 磷酸鹽泥漿 | 12 | |||||

| 合計 | 688.97 |